Наши преимущества

Наши преимущества

Собственное производство

Мы используем

Мы используем

только современное оборудование

В нашей компании работают исключительно профессионалы

В нашей компании работают исключительно профессионалы

Технология деревообработки

Ежегодно производится большое количество деревообрабатывающих станков, выпускается специализированное оборудование для производства облицовочных плиточных материалов, окон и дверей, станочное и транспортное оборудование. Вспомогательное оборудование для заточки и вторичной подготовки дереворежущего инструмента постоянно совершенствуется и модернизируется. Использование новых станков и техники, и, следовательно, производство на этой основе качественной продукции должно обеспечиваться высоким профессионализмом рабочих и специалистов, выполняющих работу на станках и их обслуживание.

Сегодня в современной деревообработке детали изготавливают по принципу взаимозаменяемости. Взаимозаменяемость – это свойство обработанных деталей обеспечивать возможность их сборки без ручной подгонки. Взаимозаменяемость может быть достигнута только при строжайшем соблюдении допусков и посадок, установленных стандартами ГОСТ 6449.1 – 82 – 6449.5 – 82.

Допуском называется разность между наибольшим и наименьшим предельными размерами. Величина допустимых отклонений при обработке деталей назначается в соответствии с принятым квалитетом – совокупностью допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Посадки образуются сочетаниями допустимых отклонений валов и отверстий.

Основная цель серийного производства - обеспечение квалитета точности обработки деталей и соблюдение заданной посадки при сборке изделия. Для достижения данной цели будет необходимо произвести определенные затраты.

Основные эксплуатационные свойства изделий из древесины и древесных материалов зависят не только от точности изготовления деталей, но и в значительной мере определяются шероховатостью их поверхностей. Шероховатость поверхности характеризуется числовыми значениями параметров неровностей и наличием или отсутствием ворсистости и мшистости на обработанных поверхностях. К неровностям, зависящим от процесса резания, относятся кинематические и вибрационные неровности, риски, неровности упругого восстановления, а также неровности разрушения. Кинематические неровности уменьшают путем повышения точности изготовления шпиндельных узлов, качества сборки и крепления фрезы. Риски - периодически повторяющиеся глубокие следы, оставленные на поверхности режущим инструментом и расположенные параллельно вектору скорости главного движения резания. Неровности разрушения существенно возрастают при затуплении режущего инструмента, поэтому требуется своевременная его заточка.

На качество обработки деталей существенно влияют геометрическая точность станка, правильность его наладки и размерной настройки. Геометрическая точность станка зависит от качественного изготовления его деталей. Но на всех этапах технологического процесса изготовления деталей неизбежны погрешности. В процессе сборки узлов станка эти погрешности складываются и, таким образом, появляются общие погрешности, которые характеризуют точность расположения исполнительных поверхностей станка, также износ и деформация деталей в процессе эксплуатации станка снижают его первоначальную точность. Непрямолинейность (неплоскостность) опорной поверхности станка вызывает неправильное положение или перекос заготовки относительно режущего инструмента. Отклонение от правильного взаимного расположения поверхностей вращающихся деталей станка вызывает радиальное биение вала, что является зачастую причиной поломки деталей станка. Основные мероприятия по повышению точности работы инструмента – это строгое выполнение технологических правил подготовки, балансировки, установки и крепления на шпинделе станка. Установочные и зажимные элементы шаблоны имеют погрешности даже при самом тщательном изготовлении.

Наладка станка – это совокупность операций, обеспечивающих согласованное взаимодействие всех элементов станка, эффективный режим обработки, пробный пуск и контроль обработанных деталей. Размерная настройка станка - совокупность операций по обеспечению требуемой точности расположения резцов (зубьев) инструмента относительно установочных элементов станка (столов, направляющих линеек, упоров). По окончании наладочных и настроечных работ станок должен обеспечить выполнение заданных функций с требуемой производительностью и качеством обработки.

Статическая настройка с использованием встроенных в станок измерительных устройств заключается в том, что станочник перемещает рабочий орган (пилу, фрезу, шпиндельный узел, суппорт и т.д.) на требуемый настроечный размер и одновременно визуально контролирует величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) заключается в регулировке положения режущего инструмента до касания его лезвий рабочей поверхности шаблона.

Статическую настройку станка с помощью универсальных измерительных приборов целесообразно использовать в станках, налаживаемых на один настроечный размер или не имеющих встроенного отсчетного устройства.

Классификация деревообрабатывающих станков: по назначению деревообрабатывающие станки подразделяют на три вида:

1. общего назначения (универсальные), имеющие широкое распространение в различных деревообрабатывающих производствах;

2. специализированные, предназначенные для выполнения только определенных видов обработки, размеры которой могут изменяться переналадкой станка;

3. специальные, используемые для определенной обработки в условиях массового производства с почти неизменными размерами.

Деревообрабатывающие станки бывают с прерывистым реверсивным движением обрабатываемой детали или режущего инструмента (цикловые) и с непрерывным перемещением обрабатываемого материала (проходные). В цикловых станках при повторении цикла обработки рабочие органы совершают одинаковые повторяющиеся реверсивные поступательные или поворотные движения.

В проходных станках деталь непрерывно (постоянно) перемещается относительно рабочих органов и обрабатывается в движении.

В зависимости от способа обработки древесины и вида выполняемой технологической операции различают станки: круглопильные, ленточнопильные, фуговальные, рейсмусовые, четырехсторонние продольно-фрезерные, фрезерные, шипорезные, сверлильно-присадочные, токарные, шлифовальные, а также станки для сборки деталей в изделие.

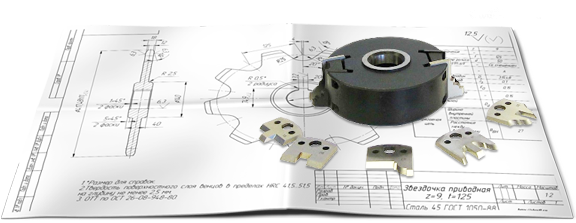

Рабочие детали станков:

1. Ножевые валы предназначены для закрепления на них съемных ножей и придания ножам главного движения резания. В процессе работы ножевой вал создает шум и вибрацию. Для уменьшения шума используют ножевой вал с винтовым расположением ножей, где в винтовых пазах корпуса устанавливают тонкие плоские ножи с серповидной режущей кромкой.

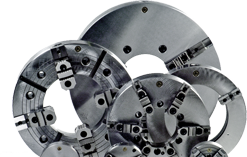

2. Суппорт - основной рабочий орган станка, который предназначен для закрепления и движения режущего инструмента или заготовки, а также для перемещений рабочего органа на заданные размеры обработки. По количеству рабочих движений (координат) различают суппорты одно-, двух- и трехкоординатные.

3. Шлифовальные агрегаты. В случае, когда используются шлифовальные ленты узкие, то рабочими органами станка являются два шкива. Деревообрабатывающие станки принято классифицировать по выполнению ими конкретной задачи (операции):

Круглопильные станки применяются для раскроя на заготовки исходного материала. Главными параметрами круглопильных станков являются наибольшая ширина и наименьшая или наибольшая длина распиливаемого материала - эти размеры определяют габаритные размеры станка и расстояние между опорными элементами.

На продольно-фрезерных станках обрабатывают кромки брусковых деталей методом фрезерования вдоль волокон. Создание на одной из граней заготовки плоской поверхности, используемой при дальнейшей обработке в качестве технологической базы, осуществляется на односторонних фуговальных станках. Обработка детали с четырех сторон за один проход для получения заданных размеров и профиля поперечного сечения выполняется на четырехсторонних продольно-фрезерных станках. Если требуется получить одновременно несколько деталей или обработать детали со сложным профилем поперечного сечения применяют четырехсторонние продольно-фрезерные станки с калевочным суппортом, на котором дополнительно устанавливают круглую пилу или фрезу. В качестве режущих инструментов на продольно-фрезерных станках используют ножевые головки со съемными ножами плоской формы, а также цельные и сборные фрезы. Ножи для фрезерования являются сменными режущими элементами цилиндрических ножевых валов фуговальных и рейсмусовых станков. Плоские ножи с прямолинейной режущей кромкой изготавливают шириной 40 и толщиной 3 мм. В зависимости от типа станка применяют ножи длиной 260-1610 мм. Для профильной обработки используют толстые фасонные ножи с поперечными прорезями для крепления винтами на корпусе фрезы. Ножи с прямолинейной режущей кромкой затачивают по задней грани на ножезаточных специальных станках. Заточенные ножи должны удовлетворять следующим требованиям: неравномерность ширины ножа допускается не более 0,1 мм на длине 100 мм; разнотолщинность ножей - не более 0,05 мм; угол заострения ножа, равный (40+/-2)°, контролируют его универсальным или оптическим угломером; режущая кромка ножа не должна иметь трещин, выкрашиваний и забоин; твердость ножа на расстоянии 10-15 мм от режущей кромки составляет 57-64 НRСэ по Роквеллу; продольная и поперечная вогнутость передней грани ножа должна быть не более 0,1 мм на длине 100 мм; отклонение от прямолинейности режущей кромки ножа допускается не более 0,025 мм на длине 100 мм. Прямолинейность режущей кромки ножа контролируют поверочной линейкой. Для повышения стойкости инструмента и уменьшения времени его замены применяют ножи в видe сменных многолезвийных поворотных пластин твердого сплава, у которых две, три или четыре режущие кромки. В пластинах имеются одно или два отверстия для крепления к корпусу специальными винтами.

Рейсмусовые станки предназначены для обработки брусковых и щитовых заготовок на заданную толщину обычно после создания у них технологической базы на фуговальном станке. По количеству ножевых валов различают станки односторонние (с одним ножевым валом) и двусторонние (с двумя ножевыми валами). Частота вращения ножевого вала обычно не регулируется и для разных конструкций находится в пределах от 5000 до 6000 об/мин. У одностороннего рейсмусового станка перед ножевым валом установлен прижим (стружколоматель), а за ножевым валом - задний прижим. Задний прижим выполнен в виде цельной чугунной балки с закругленным ребром, которая установлена на подпружиненных рычагах с возможностью поворота. У двустороннего рейсмусового станка ножевые валы расположены последовательно по ходу подачи: сначала нижний, фугующий, а затем верхний, калибрующий. При наладке рейсмусовых станков необходимо правильно закрепить ножи в ножевом валу, установить прижимы, подающие вальцы и опорные ролики относительно ножевого вала. Прижимы и подающие вальцы устанавливают по шаблону или контрольной линейке.

Четырехсторонний продольно-фрезерный станок с дополнительным калевочным суппортом предназначен для обработки досок и брусковых деталей. На литой станине коробчатой формы размещены последовательно четыре суппорта.