Наши преимущества

Наши преимущества

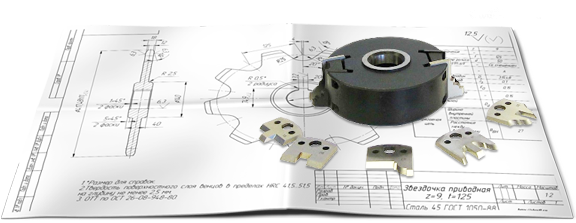

Собственное производство

Мы используем

Мы используем

только современное оборудование

В нашей компании работают исключительно профессионалы

В нашей компании работают исключительно профессионалы

Твердость ножей

Твердость материала из которого производятся ножи обычно определяется двумя способами:

1. Твердость по Бринеллю (ГОСТ 9012-59)

2. Твердость по Роквеллу (ГОСТ 9013-59)

Твердость материала по Бринеллю определяется статическим вдавливанием в испытуемую поверхность под нагрузкой стального закалённого шарика определенного диаметра.

Диаметр шарика D = 10; 5; 2,5 мм выбирают в зависимости от исходной толщины испытуемого изделия. Продолжительность выдержки под нагрузкой для стали и чугуна составляет 10 секунд. Испытания ведут на твердомере ТШ. Число твердости находят по таблицам. Данный способ определения твердости ножей применим при твердости не более 450 НВ.

Твердость материала по Роквеллу определяется твердомером ТК по глубине вдавливания стального шарика диаметром 1,59 мм или алмазного конуса в испытуемую шлифованную поверхность. Твердость определяют с помощью индикатора прибора.

Твердость мягких материалов (60...220 НВ) измеряют вдавливанием шарика под нагрузкой 1000 Н, и отсчет делают по шкале В - обозначается - HRB 30.

Для материалов средней твердости (220…700 НВ) применяют алмазный конус под нагрузкой 1500 Н. Отсчет ведут по шкале С- обозначается - НRС 60.

Для очень твердых материалов (свыше 700 НВ) используют алмазный конус под нагрузкой 600 Н. Отсчет ведут по шкале А - обозначается - HRA 80.

Существует единая шкала твердости Сэ по Роквеллу (ГОСТ 8.064-79). Твердость, измеренную по шкале Сэ, воспроизводимой этим эталоном, обозначают HRСэ.

Твердостей ножей (промышленных или деревообрабатывающие ножи) варьируется от 55 до 60 HRСэ. Обычно конкретные требования к твердости ножа указываются на чертеже, по которому изготавливается изделие, это не конкретная цифровая величина, а допустимый предел от минимума до максимума, нарушение (твердость или ниже, или выше требуемой) ведет к тому, что изделие в лучшем случае прослужит не более пяти минут, в худшем сразу сломается при внедрении в станки и производственное оборудование. Твердость ножей определяется способом термической обработки стали.

Способы термической обработки стали:

1) отжиг I свойства (для любых металлов и сплавов),

2) отжиг II свойства (инструментальные стали - для улучшения обрабатываемости стали на станках),

3) закалка (для повышения твердости стали),

4) отпуск (уменьшаются внутреннее напряжение, закаленная сталь переходит в более равновесное состояние),

5) химико-термическая обработка (изменение химического состава поверхностных слоев изделия),

6) термомеханическая обработка (сочетание пластической деформации с термической обработкой).

Режимы термообработки инструмента для деревообрабатывающих станков:

| Инструмент | Марка стали | Охлаждающая среда | Температура нагрева, °С | Температура отпуска, °С | Твердость HRC |

| Ножи | Х12,Х12Ф | Масло | 980...1050 | 200...250 | 63...59 |

| Фрезы | Х12 | Масло | 980...1050 | 250...400 | 59...57 |