Наши преимущества

Наши преимущества

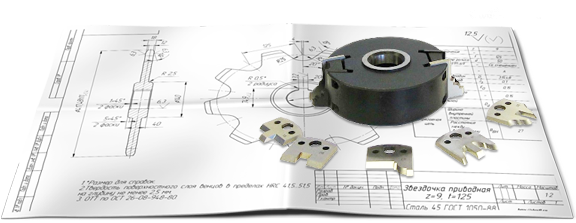

Собственное производство

Мы используем

Мы используем

только современное оборудование

В нашей компании работают исключительно профессионалы

В нашей компании работают исключительно профессионалы

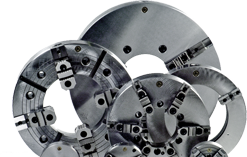

Замена изношенных деталей

Замена изношенных деталей, узлов, запчастей.

Нарастающий износ деталей и узлов кранов, машин и станков, независимо от того, насколько хорошо и качественно осуществляется уход за оборудованием, неизбежно вызывает снижение точности работы, или, как следствие, ухудшение качества выпускаемой продукции. Хуже, когда происходит аварийная поломка, полностью выводящая кран, машину или станок из строя.

Ремонтом устраняют неисправности, износившиеся детали станков (машин, кранов) заменяют новыми или восстанавливают, далее придают сопряжениям деталей и узлов прежнюю точность. Самое главное – своевременное проведение межремонтного обслуживания. Практически во всех случаях детали, узлы, комплектующие для станков (машин, кранов) требуют своевременной замены на новые, так как в случае восстановления изношенных деталей велик риск поломки сопряженных с ними деталей и узлов.

Наиболее подвержены изнашиванию и какой-либо механической деформации типовые детали, передающие вращательные движения:

• Валы и оси.

Валы представляют собой цилиндрические стержни различной длины и разного диаметра, располагающиеся своими цапфами-шейками на опорах. Большие валы могут состоять из отдельных частей, соединенных муфтами. Валы широко применяются в механизмах и узлах машин. Вращающиеся части приводов - зубчатые колеса, диски, муфты, шкивы – в большинстве случаев устанавливаются на валах и осях. Разница между валом и осью: вал вращается и передает усилие через установленные на нем детали другим деталям, которые с ним сопрягаются. А ось, вращаясь (оставаясь неподвижной), только поддерживает сидящие на ней детали.

Для передачи усилий валы соединяют с зубчатыми колесами, а также со шкивами посредством специальных деталей- шпонок. Установленных частью в валу и частью в сопрягаемой с ним детали, или при помощи шлицевых соединений. Сечение шпонок и шпоночных пазов подбирается в зависимости от диаметра вала и характера сопряжения.

Конструкция валов определяется способом крепления на них деталей, типом и размерами подшипников, техническими условиями обработки и сборки. В соответствии с этим валы делятся на полые и сплошные, гладкие и фасонные, цельные и составные.

В большинстве станков применяются шлицевые валы, которые имеют неглубокие продольные канавки на поверхности, канавки чередуются с выступами-шлицами, которые могут быть различного профиля. При этом точно такие же шлицы делают в ступице, сопрягающейся с валом детали, которую можно перемещать по валу.

Шлицевые соединения изготовляются по ГОСТ 1139 – 58, они более долговечны и износоустойчивы.

Центрирование по внутреннему диаметру применяют только в случае. Если производится термическая обработка вала. В данном случае отверстие после термической обработки шлифуют, а вал только по профилю шлиц шлифуют или обрабатывают обкаткой на шлицефрезеном станке.

• Муфты.

В промышленном оборудовании используются различные соединительные муфты. Одни служат для соединения двух соосно расположенных валов, другие – для временного соединения двух валов или соединения вала с посаженной на нем деталью.

Постоянные соединения валов получают при помощи жестких и упругих муфт. Жесткими муфтами соединяют соосно расположенные валы (такие муфты не ремонтируют, а заменяют на новые). Упругие муфты допускают отклонение соединяемых валов от соосности, смягчают толчки и удары.

Для постоянного соединения валов применяют крестовые муфты. Крестовая муфта состоит из фланцев и промежуточной детали.